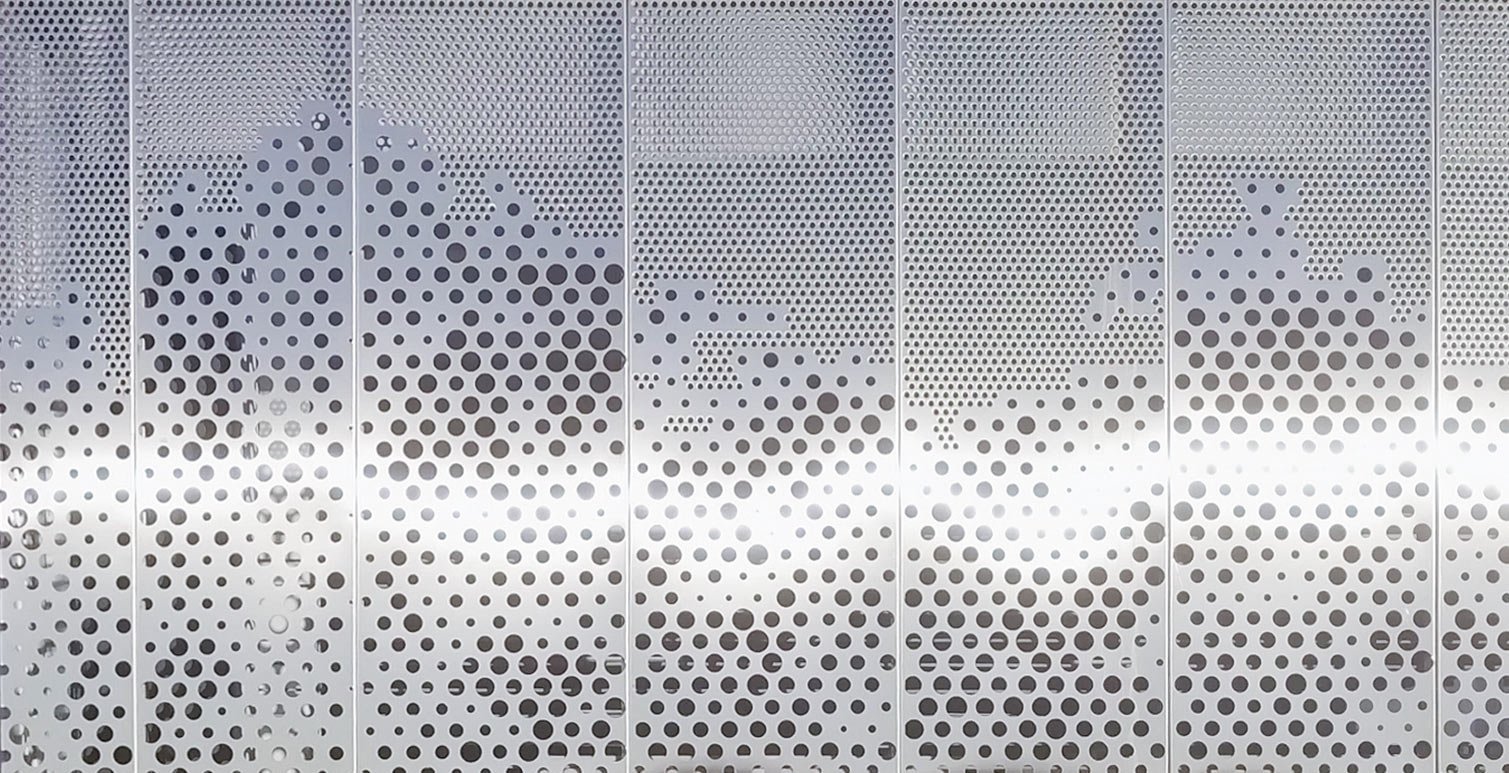

Перфорация металла на заказ: от идеи до готового изделия

Перфорация металла — это не просто нанесение отверстий на листовую поверхность. Это инженерно-технологический процесс, сочетающий точный расчёт, знание материалов и подбор оптимального оборудования. Сегодня перфорированный металл применяется повсеместно: в архитектуре, машиностроении, вентиляции, дизайне интерьеров и во многих других отраслях. Особую актуальность приобретает перфорация на заказ, когда необходимо получить изделие, полностью соответствующее уникальным требованиям: от геометрии отверстий до эстетических характеристик.

Чтобы превратить идею в реальное изделие, необходимо пройти несколько обязательных этапов — от подготовки чертежей до запуска в серию. Ниже мы подробно рассмотрим каждый из них.

Подготовка чертежей и требований

Начальный этап — проработка технической документации, без которой невозможно начать производство. На этом этапе важно точно определить, что именно требуется от будущего изделия — не только в плане внешнего вида, но и в отношении механических, климатических и эксплуатационных характеристик.

Что включает в себя подготовка:

-

Геометрия изделия: размеры листа, толщина, форма краёв (прямые, скруглённые, фигурные).

-

Схема перфорации: тип отверстий (круглые, квадратные, щелевые, декоративные), их размер, шаг и расположение.

-

Допуски: критические зоны без отверстий, зоны сгиба или сварки, допуски на размеры.

-

Функциональные требования: вентиляция, защита, светопроницаемость, декоративность.

-

Материал: тип металла, наличие покрытия, устойчивость к коррозии и механическим воздействиям.

Идеальный вариант — предоставить чертёж в формате CAD (например, DXF, DWG), но даже эскиз от руки может послужить отправной точкой, если его грамотно адаптировать. Важно помнить, что точность на этом этапе критична: малейшее отклонение в шаге отверстий или в расчёте габаритов приведёт к браку или непригодности изделия.

Также рекомендуется заранее продумать серийность изделия: будет ли это единичный заказ, прототип или тираж. От этого зависит способ производства и уровень автоматизации на следующих этапах.

Подбор технологии и материала

Выбор технологии и подходящего материала — ключевой шаг, от которого зависят точность, прочность, внешний вид и цена будущего изделия. Не существует универсального метода перфорации — каждый способ имеет свои ограничения и области применения.

Основные технологии перфорации:

-

Лазерная резка:

-

Максимальная точность, возможность делать сложные узоры.

-

Подходит для тонких и средних листов, любых форм отверстий.

-

Идеальна для малосерийных заказов и декоративных изделий.

-

-

Просечка (штамповка):

-

Высокая скорость и экономичность при больших объёмах.

-

Применяется при стандартных типах отверстий (круг, квадрат).

-

Требует изготовления штампа, что повышает порог входа.

-

-

Пробивка на координатно-пробивных прессах:

-

Компромисс между лазером и просечкой.

-

Эффективна при среднем тираже и повторяемой геометрии.

-

Выбор материала:

-

Нержавеющая сталь — прочная, устойчивая к коррозии, подходит для фасадов и уличных конструкций.

-

Оцинкованная сталь — бюджетный вариант с хорошей защитой.

-

Алюминий — лёгкий, не подвержен коррозии, идеален для внутренней отделки.

-

Медь, латунь — декоративные цели, высокая цена, эффектный внешний вид.

Если вы находитесь в Самаре и ищете, где заказать лазерную резку или перфорацию металла, обращайтесь в компанию «ПК КАПЕЛЛА». Здесь вы получите полный цикл услуг: от гибки и лазерной резки до перфорации и окончательной обработки изделий, с соблюдением всех технических требований и допусков.

Прототипирование и серийное производство

Когда проект и технология утверждены, начинается этап создания первого образца — прототипа, который позволяет проверить соответствие готового изделия всем требованиям: от геометрии до функциональности.

Что важно на этапе прототипирования:

-

Проверка точности отверстий и шагов.

-

Анализ поведения материала после гибки, сварки или окраски.

-

Тестирование прочности и внешнего вида.

-

При необходимости — корректировка чертежей, размеров, узоров.

После одобрения прототипа запускается серийное производство. Здесь в ход идут автоматизированные линии, ЧПУ-станки и повторяемые программы, что позволяет добиться:

-

Стабильности качества.

-

Высокой производительности.

-

Минимизации погрешностей.

-

Снижения себестоимости при больших объёмах.

Важно учитывать:

-

Тираж до 10 единиц экономически выгоднее делать лазером.

-

От 100 и выше — целесообразна штамповка или пробивка.

-

При каждом тираже следует пересчитывать цену, учитывая стоимость материала, резки, логистики и упаковки.

Также на этом этапе производится финальная обработка: удаление заусенцев, нанесение покрытий, упаковка. Крупные компании, такие как «ПК КАПЕЛЛА», предлагают также дополнительную маркировку, сортировку и доставку изделий по согласованному графику.